企业现代化生产规模的不断扩大和深化, 使得仓库成为生产物流系统中的一个重要且不可缺少的环节。立体仓库正以它最小的占地面积和最佳的空间利用率, 逐步替代着面积利用率极低且陈旧落后的平面仓库, 这种替代促使仓储物流业的水平提高。为满足现代化生产与流通的需要, 就必须采用以计算机控制技术为主要手段组成的自动化立体仓库。

某汽车公司配套处的立体仓库始建于 80 年代初, 采用半自动化控制方式, 系统在运行过程中经常出现空货位取货、满货位存货、入库台等待、运行计数出错、起升计数出错、载货台上货物未放准、微升降超限等故障。为此, 必须对该立体仓库进行自动化改造, 以达到减少系统故障发生, 提高系统可靠性和可维修性, 提高生产率和经济效益的目的。

1、系统结构

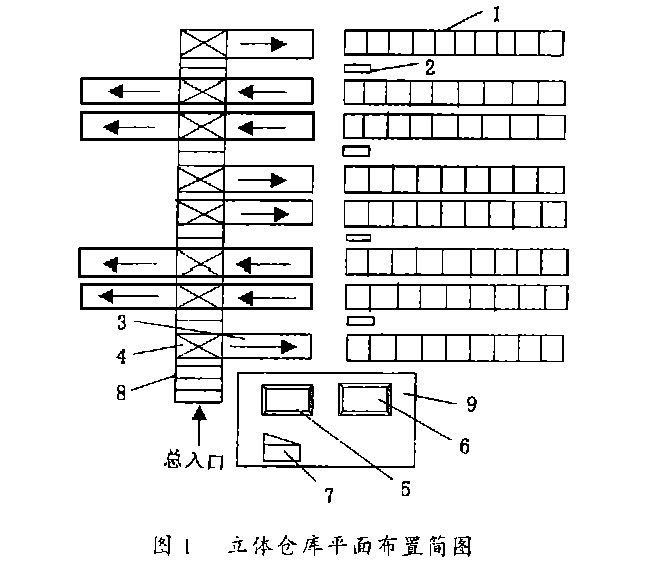

如图 1, 该仓库共有 4 个巷道 2880 个存贮货位, 配有4 台有轨巷道堆垛机 2, 完成货物的存取任务。配有全套输送系统, 包括 4 台入库、4 台出库链条输送机3, 8 台升降机4 和一台滚道输送机8 共同完成4 个入库口, 4 个出库口, 一个总入库口, 出入库作业货箱的转接及分流任务。

仓库操作及作业方式:操作方式手动(即司机操作)半自动化作业;作业方式包括入库作业、出库作业、复合作业和盘库作业。

堆垛机技术性能:载重量为 1000kg 或500kg,运行速度 63 、30 、4m/m in, 加速度 0.5m/s2, 提升速度12~ 16m/min 或4m/min, 货叉伸缩速度8.4m/min, 定位精度小于10mm 。

该库原来采用半自动化控制方式, 系统在运行过程中经常出现空货位取货、满货位存货、入库台等待、运行计数出错、起升计数出错、载货台上货物未放准、 微升降超限等故障。主要原因是自动化程度较低、 控制方式落后以及由于继电器老化导致认址检测系统可靠性较差。所以, 对该立体仓库进行自动化改造是势在必行。

2 设计原理及方案

在该库的大门附近新建一中央控制室 9(如图1), 配置有一台输送系统手动操作台 7, 供立体仓库调试阶段使用。一台监控计算机 5 、一台管理计算机6 及其它辅助设备, 完成出入库作业的指令发送、指令监控、 库存管理及报表输出等任务。控制方式包括接受上级计算机控制调度, 单机自动控制, 司机操作和自动定位控制。还包括对检测元件和逻辑控制装置的改造等。

自动化立体库的自动控制系统有集中控制、 分离式控制和分布式控制 3 种方式。分布式控制是目前国际上发展的主要方向, 本设计采用此方式, 系统框图见图2 。系统除货架外, 还包括堆垛机、出入库输送机及联合输送机等。自动控制系统为 3 级计算机分布式控制系统。 3 级中的管理机对仓库进行在线及离线管理, 中控机对通讯、流程进行控制, 并进行实时图象显示, 直接控制级由P LC 组成的控制器对操作机进行单机自动操作。

2.1 管理机的功能

管理机是整个自动化立体库的管理核心, 它包括在线管理及离线管理。功能如下:

(1)实现存取的货格管理。

(2)实现库存账目管理, 具有输入、更改、汇总、查询及打印功能。

(3)具有处理实时的中文输入、更改、打印、显示功能。

(4)有关库存账目及数据资料按年、月以软盘及其他方式保存, 随时可查询。

管理机的在线管理, 要求货物存放必须同一品种货物先进先出, 同一品种货物按巷道分布, 存放顺序先下后上, 下重上轻, 经常流通的货物尽可能分布在巷道口。在软件处理上组成独立的功能模块, 一般按大类分为出/入库操作和物资文件部分, 输入/输出部分、 通讯部分以及辅助部分。各大部分的功能模块由主控调度模块调用。

2.2 中控机的功能

中控机系统是整个立体库实现自动控制的中心, 它沟通并协调管理机、堆垛机、出入库台和联合输送机的联系, 控制和检测整个自动化立体库的运行。它具有以下功能:

(1)根据管理机或自身键盘的命令组织流程。

(2)监测现场设备运行情况。

(3)现场设备状态、货物流向及收发货显示。

(4)与管理机、堆垛机及现场设备通讯联系。

(5)对设备进行故障检测及查询显示。

2.3 直接控制器

由 P LC 操作的单机自动控制器直接运用于堆垛机或联合输送机的控制系统, 完成单机自动控制及与上位机的通讯联系。

堆垛机的主要功能是从入库台取货口取货, 然后送往指定的货格, 或从指定货格取出货物, 放置到出库台取货口。堆垛机控制器要实现操作控制, 还必须实现拖动控制(即调速控制)、定位控制及检测保护控制。

3 堆垛机控制系统的设计

本系统配用日本OM RON 公司的 C -120 PLC 组成堆垛机控制器, 系统框图见图3。该控制器用一台C -120 P LC 扩展为 112输入输出点接受面板及现场检测信号。按控制要求控制 3 台电动机并进行层列 (排)显示。系统说明如下。

3.1 操作控制

本系统单机自动控制由操作面板进行开关设定, 控制过程由P LC 自动执行。

(1)操作方式手动/自动/联机, 由波段开关切换, 作P LC 输入。手动P LC 断电, 单机自动为1, 联机为0(1 、0 指输入点逻辑电平, 下同)。

(2)作业状态由拨动开关决定, 存货为0, 取货为 1 。

(3)操作地址由拨盘开关设定。列(排)和层方向各两位, 每一位按 2 进制码输入 PLC, 共占 16 个输入口。

(4)货叉伸出方向控制由拨动开关实现。左伸为0, 右伸为1 。

3.2 位置控制

堆垛机的执行位置由列(排)和层的记数以及到位以后的对准控制决定。为能执行以上控制要求,设置以下检测器件:列(排)方向为前计数、后计数永磁开关;层方向为上计数、下计数、上浮位、下浮位永磁开关;货叉运动方向;中位、左 2/3 位、右到位接近开关。

堆垛机沿列(排)向前运动前计数开关每经过一列(排)货格计一次数。沿列(排)方向, 向后运动后计数开关每经过一列货格计一次数。对准控制 (前计数或后计数)为 1 表示对准位置。排层计数与此相同。

3.3 安全保护装置

堆垛机是一台自重为 10t的大型设备, 机上有驾驶室, 因此安全控制非常重要。本装置设有端站强迫减速、 极限强迫停车、 钢丝绳过卷、 载货台超速、断绳夹轨、货箱超位倒塌等安全保护装置。

3.4 执行机构的控制

堆垛机的执行机构主要是列(排)驱动电动机、层升降电动机以及货叉工作电动机。另外还有位置显示以及报警, 列(排)电动机高、中、低速控制,层间升降电动机和货叉电动机高、 低速控制。采用7 段LED数字显示。

4 结论

自动化立体仓库是一种集信息、储存、管理于一体的高技术密集型机电一体化产品, 涉及的领域很广, 本文结合东风汽车公司立体仓库自动化改造的

实践, 着重研究了它的自动控制技术。通过对立体仓库自动控制系统硬件的设计, 基本上达到了采用计算机自动控制技术提高立体仓库的管理水平, 提高立体仓库的可靠性和可维修性, 从而提高企业生产率和经济效益的目的。

总结一下本文所设计的软硬件系统, 有如下特点:

(1)采用标准化开放式结构, 环境适应性强, 可靠性高;

(2)采用模块化设计方法, 各模块相对独立, 系统配置灵活, 可根据不同要求灵活地增减模块, 不需对系统作较大改动;

3)下位机为P LC , 集成度高, 可靠性好, 并与IBM -PC 机在硬件及软件上均兼容